2026年1月23日

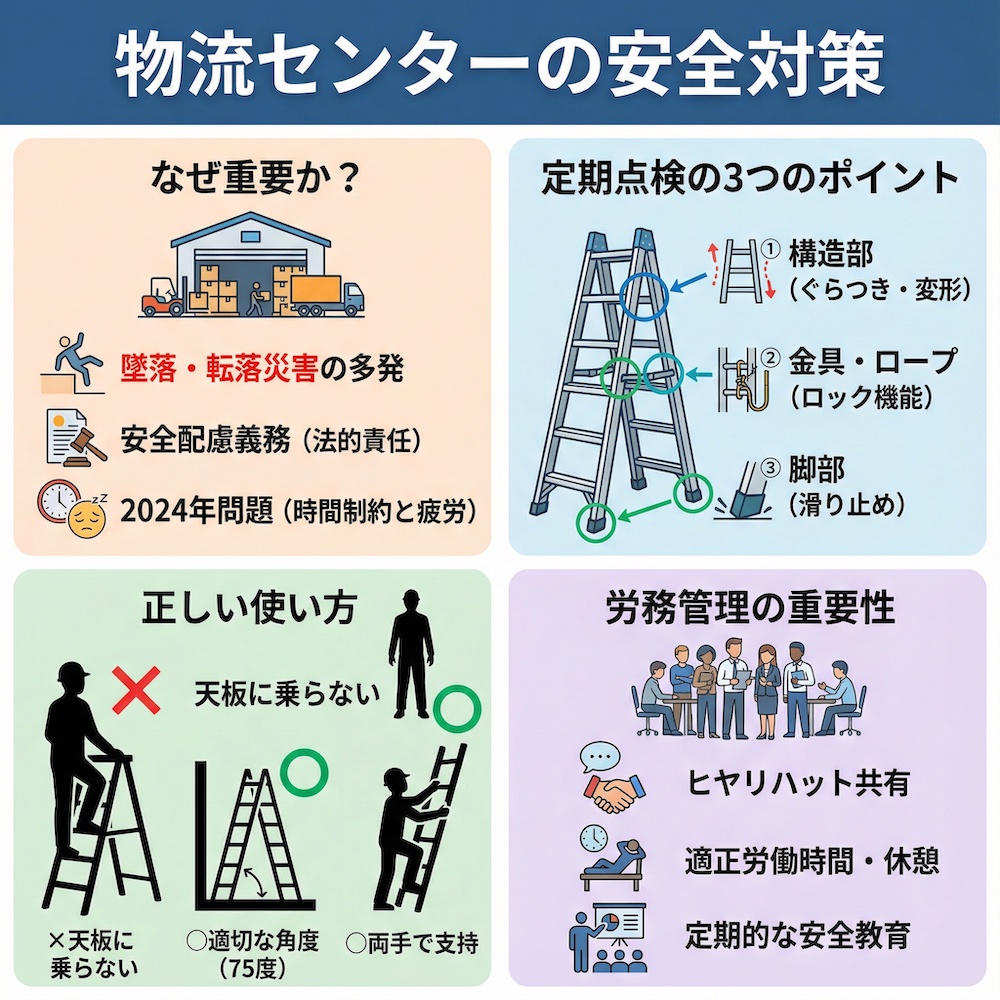

物流センターの安全対策、梯子の定期点検と労務管理の重要性

物流センターの現場責任者の皆さん、「ウチは大丈夫」と思っていても、ヒヤリとした経験はありませんか?

物流倉庫における労働災害の中でも、特に墜落・転落災害は後を絶ちません。

実は、その多くが梯子や脚立の不適切な使用や点検不足が原因なんです。

この記事では、皆さんの現場から事故をなくすための「梯子の定期点検」と、従業員を守る「労務管理」の重要性について、専門家の視点から分かりやすく解説します。

法律の話もしますが、もっと大切な「現場で本当に役立つ知識」をお伝えしますので、ぜひ最後までお付き合いください。

【この記事の結論】物流センターの事故を防ぐ!梯子・脚立の安全対策 3つの鉄則

- ① 毎日の点検は「法律上の義務」

作業前の点検は法律(安衛則)で定められています。特に「構造部のぐらつき」「金具・ロック機能」「脚の滑り止め」の3点は必ず確認しましょ- ② やってはいけない使い方を徹底する

事故の多くは誤った使い方で発生します。特に「天板に乗る・またぐ」「不適切な設置角度(目安は75度)」「荷物を持ったままの昇降」は絶対にやめましょう。- ③ 安全は「人」と「仕組み」でつくる

従業員の疲労は事故の元です。適正な労務管理を徹底し、「ヒヤリハット」の情報を共有する文化を育て、定期的な安全教育で「慣れ」や「過信」を防ぎましょう。

なぜ今、物流センターの安全対策が重要なのか?

「安全第一」という言葉は誰もが知っていますが、日々の業務に追われる中で、その重要性が見過ごされがちになることもあります。

しかし、今こそ物流センターの安全対策、特に墜落・転落災害への意識を新たにする必要があります。

その背景には、見過ごすことのできない「数字」と「法律」、そして業界全体が直面する「課題」があります。

物流倉庫で多発する「墜落・転落災害」の実態

陸上貨物運送事業における労働災害は、依然として高い水準で推移しています。

厚生労働省の統計によると、休業4日以上の死傷災害の中で、「墜落・転落」は常に上位を占めており、荷役作業中の事故の主要な原因となっています。

私が以前、ある物流センターを訪れた際、こんな話を聞きました。

「ベテランの作業員が、ほんの数十センチの脚立から降りる際に足を踏み外し、足首を骨折してしまった。慣れた作業だっただけに、誰もが油断していた」と。

このように、墜落・転落災害は、必ずしも高所だけで起こるわけではありません。

「まさか」という油断が、重大な事故につながる現実を、私たちはまず直視する必要があります。

知らないでは済まされない「安全配慮義務」とは?

事業者は、従業員を雇用する上で「安全配慮義務」を負っています。

これは労働契約法第5条に定められており、「使用者は、労働契約に伴い、労働者がその生命、身体等の安全を確保しつつ労働することができるよう、必要な配慮をするものとする」と明記されています。

難しく聞こえるかもしれませんが、つまり、「従業員が安全に働ける環境を整えるのは会社の責任ですよ」ということです。

これには、危険な作業場所の改善、安全な備品(梯子や脚立など)の提供、そして安全教育の実施などが含まれます。

もし、この義務を怠った結果、労働災害が発生した場合、企業は法的な責任を問われるだけでなく、損害賠償責任を負う可能性もあるということです。

2024年問題がもたらす現場の疲労と事故リスク

物流業界は今、「2024年問題」という大きな課題に直面しています。

これは、働き方改革関連法により、2024年4月1日からトラックドライバーの時間外労働に上限が設けられたことで生じる様々な問題の総称です。

参考: トラック運転者の改善基準告示 | 自動車運転者の長時間労働改善に向けたポータルサイト

輸送能力の低下が懸念される中、現場では「限られた時間で、これまでと同じ、あるいはそれ以上の物量を処理しなければならない」というプレッシャーが高まっています。

このような状況は、現場の焦りや従業員の疲労蓄積につながりかねません。

「時間が無いから…」という理由で、本来行うべき安全確認が省略されたり、危険な近道作業が行われたりする。

こうした小さな綻びが、ヒューマンエラーを誘発し、重大な事故のリスクを高めるわけです。

だからこそ、効率化と同時に、労務管理と連携した安全対策の強化が、これまで以上に重要になっていると言えます。

梯子・脚立の安全は「定期点検」から!労働安全衛生規則のポイント

物流センターで日常的に使われる梯子や脚立。

その安全性を確保するための第一歩が「定期的な点検」です。

これは、単なる推奨事項ではなく、法律で定められた事業者の義務でもあります。

ここでは、その法的根拠と、誰でも明日から実践できる具体的な点検ポイントを解説します。

法律で定められた点検の義務(安衛則第527条・528条)

労働安全衛生規則(通称:安衛則)には、梯子や脚立に関する具体的なルールが定められています。

【移動はしご(安衛則第527条)】

事業者は、移動はしごについては、次に定めるところに適合したものでなければ使用してはならない。

- 丈夫な構造とすること。

- 材料は、著しい損傷、腐食等がないものとすること。

- 幅は、三十センチメートル以上とすること。

- すべり止め装置の取付けその他転位を防止するために必要な措置を講ずること。

【脚立(安衛則第528条)】

事業者は、脚立については、次に定めるところに適合したものでなければ使用してはならない。

- 丈夫な構造とすること。

- 材料は、著しい損傷、腐食等がないものとすること。

- 脚と水平面との角度を七十五度以下とし、かつ、折りたたみ式のものにあつては、脚と水平面との角度を確実に保つための金具等を備えること。

- 踏み面は、作業を安全に行うため必要な面積を有すること。

難しく聞こえますが、要は「使う前に、ちゃんと安全な状態か確認してくださいね」というルールです。

この「確認」こそが、日常点検の基本となります。

【プロが解説】梯子・脚立の日常点検、3つの重要チェックポイント

では、具体的にどこを見れば良いのでしょうか?

厚生労働省のチェックリストなどを参考に、特殊梯子メーカーの技術者である私の視点から、最低限これだけは確認してほしいという3つの重要ポイントに絞って解説します。

| チェックポイント | 確認する内容 | なぜ重要か? |

|---|---|---|

| ① 構造部(ぐらつき・変形) | ・支柱や踏みさん(足をかける部分)に、へこみ、曲がり、亀裂がないか。 ・全体を持って揺すってみて、リベット(接合部)の緩みやガタつきがないか。 | 構造部の損傷は、使用者の体重がかかった瞬間に突然の破損につながる恐れがあり、非常に危険です。 |

| ② 金具・ロープ(ロック機能) | ・脚立の「開き止め金具」がカチッと確実にロックされるか。 ・開き止めがロープ式の場合、ロープに擦り切れやほつれがないか。 | 開き止めの不具合は、作業中に脚立が不意に閉じてしまう「挟まれ事故」や、バランスを崩しての転落事故に直結します。 |

| ③ 脚部(滑り止め) | ・脚の先端についている滑り止めキャップ(脚端具)がすり減ったり、硬化したり、外れたりしていないか。 ・泥や油などが付着していないか。 | 滑り止めは、梯子や脚立の安定を保つための最後の砦です。ここが機能しないと、ツルっと滑って転倒する原因になります。 |

これらの点検は、作業を開始する前のわずか1〜2分で完了します。

この一手間が、重大な事故を防ぐというわけです。

点検記録の重要性とその簡単な管理方法

点検が形骸化しないためには、「記録を残す」ことが非常に重要です。

記録は、点検を確実に行った証拠となり、万が一の際に事業者が安全管理を適切に行っていたことを示す大切な資料にもなります。

「毎日記録するのは面倒だ…」と感じるかもしれませんね。

しかし、難しく考える必要はありません。

- チェックシートの活用:

梯子や脚立の保管場所の近くに、ラミネート加工したチェックシートとホワイトボードマーカーを設置し、使用者が日付とサインを記入するだけでも有効です。- スマホアプリの活用:

最近では、点検項目をテンプレート化し、スマホで撮影した写真と共に記録できるアプリもあります。管理者は一覧で状況を確認でき、ペーパーレス化にもつながります。

大切なのは、「面倒」を「簡単」に変える工夫です。

まずはシンプルな方法から始めて、点検と記録を職場の文化として根付かせていきましょう。

メーカー技術者が教える!事故を防ぐ梯子・脚立の選び方と使い方

安全な梯子や脚立を正しく点検していても、使い方や選び方を間違えれば事故のリスクは高まります。

ここでは、メーカー技術者の視点から、現場でよく見かける危険な使い方と、安全な作業環境を作るための製品選びのポイントをお伝えします。

良い例・悪い例で学ぶ!やってはいけない危険な使い方

現場では、効率を優先するあまり、つい危険な使い方をしてしまうことがあります。

イラストで比較すると、その危険性が一目瞭然です。

脚立の天板に乗る・またぐ

- 悪い例:

脚立の最上段である天板に乗って作業する。天板をまたいで、脚立の両側に足をかけて作業する。- 良い例:

天板から2段目以下の踏みさんに乗り、体を脚立に預けるようにして安定させる。- なぜ危険か?:

天板は作業するための場所ではなく、構造上非常に不安定です。バランスを崩しやすく、転落事故の最も多い原因の一つです。

梯子の角度が不適切

- 悪い例:

梯子を壁に立てかける角度が急すぎる(垂直に近い)、または緩すぎる(寝かせすぎ)。- 良い例:

設置角度を約75度にする。目安として、梯子の足元と壁との距離が、梯子の長さの4分の1程度になるように設置します。- なぜ危険か?:

角度が急すぎると後ろに倒れやすく、緩すぎると足元が滑りやすくなります。

荷物を持ったまま昇り降りする

- 悪い例:

片手に工具や荷物を持ったまま梯子や脚立を昇り降りする。- 良い例:

荷物はロープで引き上げるか、リュックなどに入れて両手が使える状態にする。昇り降りの際は、必ず両手で支柱をつかむ(三点支持)。- なぜ危険か?:

両手が使えないと、バランスを崩した際に体勢を立て直すことができず、そのまま転落してしまいます。

これらの「やってはいけない使い方」を現場で共有し、互いに注意しあう文化を作ることが大切です。

作業環境に合った製品選びが安全の第一歩

「どの作業にも同じ脚立」では、安全性を確保できません。

作業内容や場所に応じて、最適な製品を選ぶことが事故防止の基本です。

安定性で選ぶ

床が平らでない場所や、少し広い範囲で作業する場合は、通常の脚立よりも足場が広く安定した「作業台」や「ローリングタワー(移動式足場)」の使用を検討しましょう。

材質で選ぶ

電気設備の近くで作業する場合は、感電のリスクがないFRP(繊維強化プラスチック)製の絶縁梯子・脚立が必須です。アルミ製は軽くて便利ですが、電気を通すので注意が必要です。

関連記事: LED街路灯交換作業の効率化、軽量梯子で実現する工期短縮

高さで選ぶ

作業したい高さに対して、短すぎる梯子や脚立を使うのは非常に危険です。爪先立ちになったり、天板に乗ったりする原因になります。作業箇所の高さに余裕をもって届く長さの製品を選びましょう。

私たちメーカーは、様々な現場のニーズに応える特殊な梯子も開発しています。

製品選びに迷ったら、ぜひ専門家に相談してください。

もう一歩先の安全対策:墜落制止用器具の活用

労働安全衛生規則では、原則として高さが2メートル以上の箇所で作業床を設けることが困難な場合、労働者に「墜落制止用器具(旧:安全帯)」を使用させることが事業者に義務付けられています。

物流センターでは、ラックの上段での作業などがこれに該当する場合があります。

墜落制止用器具には、腰に巻く「胴ベルト型」と、肩や腿などもサポートする「フルハーネス型」があります。

墜落制止用器具はフルハーネス型の使用が原則とされ、6.75mを超える箇所ではフルハーネス型を選定します。一方、高さが6.75m以下で墜落時に地面へ到達するおそれがある場合は胴ベルト型(一本つり)を使用できるとされています。

出典: 安全帯が「墜落制止用器具」に変わります!

梯子や脚立での作業と直接関係ないように思えるかもしれませんが、「高所での作業には危険が伴う」という意識を高め、より安全な装備を整えるという視点は、職場全体の安全レベルを向上させる上で非常に重要です。

安全な職場は「人」がつくる。事故防止につながる労務管理とは

どんなに優れた設備を導入し、完璧なルールを作っても、それを使う「人」の安全意識が低ければ、事故はなくなりません。

安全な職場環境は、従業員一人ひとりの意識と、それを支える会社の仕組み、つまり「労務管理」によって作られます。

「ヒヤリハット」の共有が重大事故を防ぐ鍵

「ヒヤリハット」とは、事故には至らなかったものの、「ヒヤリ」としたり「ハッ」としたりした危険な出来事のことです。

有名な「ハインリッヒの法則」では、「1件の重大事故の背景には、29件の軽微な事故と、300件のヒヤリハットが隠れている」と言われています。

この300件のヒヤリハットを放置せず、職場で共有し、対策を講じることが、重大事故を防ぐ最も効果的な方法です。

「あの場所の床、雨が降ると滑りやすいよ」

「新しい荷物の梱包、持ちにくくて落としそうになった」

こうした小さな気づきを報告しやすい雰囲気を作ることが第一歩です。

簡単な報告フォーマットを用意したり、朝礼で数分間「ヒヤリハット共有タイム」を設けたりするのも良いでしょう。

誰かの失敗を責めるのではなく、「教えてくれてありがとう」という文化を育てることが重要です。

適正な労働時間と休憩が集中力を維持させる

2024年問題のセクションでも触れましたが、過度な長時間労働や不十分な休憩は、従業員の心身に大きな負担をかけます。

疲労が蓄積すると、注意力が散漫になり、判断力も低下します。

これが、普段ならしないようなミス、つまりヒューマンエラーを引き起こすのです。

- 無理のない作業スケジュールの作成

- 作業の合間に適切な休憩時間を確保する

- 従業員の残業時間を正確に把握し、過重労働を防ぐ

これらは、従業員の健康を守るだけでなく、作業の質と安全性を維持するために不可欠な労務管理です。

安全管理と労務管理は、車の両輪のようなもの。

どちらか一方だけでは、安全な職場という目的地にはたどり着けません。

「自分は大丈夫」を防ぐための定期的な安全教育

「この作業は慣れているから大丈夫」

「自分だけは事故に遭わないだろう」

こうした「慣れ」や「過信」が、実は最も危険です。

だからこそ、定期的な安全教育によって、安全意識を常にリフレッシュする必要があります。

しかし、毎年同じ内容のビデオを見せるだけでは、マンネリ化してしまいます。

効果的な安全教育にするための工夫をいくつかご紹介します。

- 事故事例の共有:

実際に起きた事故事例(自社・他社問わず)を共有し、原因と対策をグループで話し合う。 - 危険予知トレーニング(KYT):

現場の写真やイラストを見ながら、どこにどんな危険が潜んでいるかを予測し、対策を考えるトレーニング。 - 外部講師の活用:

私たちのような梯子メーカーの専門家を招いて、製品の正しい使い方や点検方法について実践的な講習会を開くのも効果的です。

安全教育は、一度やれば終わりではありません。

継続的に実施し、従業員一人ひとりが「自分の安全は自分で守る、仲間の安全もみんなで守る」という意識を持つことが、事故ゼロの職場を実現する鍵となります。

よくある質問(FAQ)

Q: 脚立や梯子の点検は法律で義務付けられていますか?

A: はい、労働安全衛生規則(第527条、第528条)により、事業者は労働者が使用する脚立や梯子について、著しい損傷や腐食がないかなどを確認(点検)することが定められています。

Q: 点検記録はどのくらいの期間、保管すれば良いですか?

A: 法的に明確な保管期間の定めはありませんが、安全管理の記録として少なくとも3年間は保管することが推奨されます。これにより、万が一の際に事業者が安全管理を適切に行っていたことの証明にもなります。

Q: 高さ何メートルから墜落制止用器具(安全帯)が必要ですか?

A: 原則として、高さが2メートル以上の箇所で作業床を設けることが困難な場合、墜落制止用器具を使用させることが労働安全衛生規則で義務付けられています。

Q: 古くなった梯子は修理して使っても良いですか?

A: 軽微な修理であれば可能ですが、主要な構造部分に損傷や変形がある場合は、安全性が著しく低下する恐れがあるため、使用を中止し、専門メーカーに相談するか、新しい製品に交換することを強く推奨します。安全を最優先に判断することが重要です。(西岡氏の専門家としての見解)

Q: 従業員の安全意識を高めるには、何から始めれば良いですか?

A: まずは「ヒヤリハット」の報告会を始めてみるのが効果的です。誰かの小さな気づきが、全員の大きな安全につながるという成功体験を共有することが、安全文化を醸成する第一歩となります。

まとめ

物流センターの安全は、高性能な設備だけで守れるものではありません。

日々の地道な「点検」と、働く人を大切にする「労務管理」という、二つの車輪が揃って初めて前進します。

今回お伝えした梯子・脚立のチェックポイントは、明日からすぐに実践できることばかりです。

この記事が、皆さんの職場から一つでも多くの危険を取り除き、従業員の皆さんが毎日安心して働ける環境づくりの一助となれば、技術者としてこれほど嬉しいことはありません。

まずは、お使いの梯子を一緒に確認するところから始めてみませんか。

あなたの「こんな梯子があったらいいな」を、カタチにします!

みなさん、お読みいただきありがとうございます!

私たち特殊梯子製作所は、みなさんの「あったらいいな」を形にする、梯子のスペシャリスト集団です。

🔧 こんなお悩み、ありませんか?

- 既製品の梯子では作業がやりにくい

- 特殊な場所での作業に適した梯子が見つからない

- より安全で使いやすい梯子が欲しい

そんなお悩み、私たちにお任せください!

1996年の創業以来、官公庁や大手企業様向けに数々の特殊梯子を製作してきた実績があります。

✨ 特殊梯子製作所ができること

- オーダーメイドの梯子製作

- アルミ、ステンレス、鉄など多様な素材対応

- 安全性と作業効率を両立した設計

あなたのアイデアや要望をお聞かせください。私たちの技術と創意工夫で、最適な梯子をカタチにします!

あなたの作業を、もっと安全に、もっと快適に。

特殊梯子製作所は、みなさんの「あったらいいな」を応援します!